HiClave™-Hochdruckreaktorsysteme

Für Hochdruckreaktionen, insbesondere an Mehrphasensystemen, sind die HiClave™ Hochdruckreaktorsysteme eine bewährte Lösung.

Sie sind lieferbar im Volumenbereich von 10 bis 250 ml, bei einem Maximaldruck bis 300 bar und einer Maximaltemperatur bis 300 °C. Durch die rein metallische Deckeldichtung erreicht das System eine Dichtigkeit, die hochpräzise Gasverbrauchsmessungen möglich macht. Bis zu 7 Medienanschlüsse sind möglich.

Bei den Reaktoren ab 100 ml Inhalt können die Anschlüsse teilweise oder vollständig an den Umfang des Deckelflansches verlegt werden.

Dies ermöglicht ein besseres Handling und schafft mehr Raum für Peripheriegeräte. Zur Auswahl stehen verschiedene Heiz-/Kühlsysteme, Magnetrührer oder magnetgekoppelte Überkopfrührer, sowie die verschiedensten Gas- und Flüssigkeitsversorgungen.

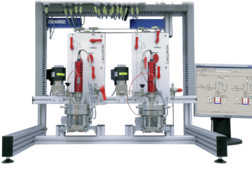

Sie können als Einzel- und Parallelreaktoranlagen ausgeführt werden. Neben den Standardkonfigurationen können Sie auch speziell auf Ihre Anforderungen abgestimmte Anlagen anfertigen lassen.

Vorteile von HiClave™

- Direktdichtender Deckel

- Offenes, erweiterbares System

- Einfache Handhabung

- Kühloption

Geeignet für folgende Verfahren

- Hydrierungen

- Oxidationen

- Carbonylierung

- Polymerisation

- Uvm.

Standardsysteme

HiClave™-Anlagen sind modular aufgebaut. Die nachfolgend beschriebenen Komponenten sind die Basis für vielfältig verwendbare Druckreaktionssysteme. Sie können an die jeweiligen Anforderungen

angepasst und mit den angebotenen Zusatzmodulen und Komponenten aufgerüstet werden.

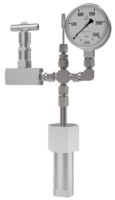

10 ml und 20 ml Reaktoren

Die 10 ml und 20 ml Reaktoren haben einen Deckel mit Überwurfmutter und einem zentralen Medienanschluss mit Kreuzstück. Der mittlere Anschluss des Kreuzstücks wird durch den Innentemperaturfühler

belegt, die seitlichen im Normalfall mit Medienanschluss und Manometer.

Die Reaktoren werden mit einem Magnetheizrührer mit Heizblock temperiert und mit einem Magnetrührstab gerührt

Ausstattung

- Einfache Beheizung und Rührung über Magnetheizrührer mit Heizblockaufsatz

- Temperaturfühler (Pt100)

Anschlussmöglichkeiten

- 1 x Temperaturfühler

- 1 x Druckanzeige

- 1 x Medienanschluss

50 ml Reaktor

Der 50 ml Reaktor hat einen Deckel mit Überwurfmutter und 3 Anschlüssen. Einer davon kann mit einem magnetgekuppelten Rührantrieb ausgestattet werden. Der Rührer ist exzentrisch durchgeführt. Die beiden anderen Anschlüsse dienen dem Thermofühler und der Medienzufuhr. Wird auf den Rührantrieb zugunsten eines Magnetrührers verzichtet, kann der frei werdende Anschluss frei belegt werden.

Die Reaktoren werden über eine Heizmanschette beheizt und über Kopf gerührt. In diesem Fall kann die Kühlung per Kühlplatte erfolgen. Alternativ wird mit einem Magnetheizrührer und Heizblock geheizt und gerührt.

Austattung

- Beheizung über Heizmanschette

- Rühren mit Magnetrührkopf

- Temperaturfühler (Pt100)

Anschlussstutzen

- 1 x Temperaturfühler

- 1 x Rührer über Kopf, alternativ frei

- 1 x Medienanschluss

Optionen

- Kühlplatte für kontrollierte Kühlung

- Andere Anschlussbelegungen

- Heizblock oder Heizmanschette

100...250 ml Reaktor

Die 100 ml bis 250 ml Reaktoren haben einen mit Dehnschrauben verschraubten Flanschdeckel mit 7 Anschlüssen. Drei dieser Anschlüsse sind zur besseren Erreichbarkeit auf die Außenseite des Deckels verlagert.

Der zentrale Stutzen wird durch den magnetgekuppelten Rührkopf belegt. Der Reaktor kann in Edelstahl 1.4571 (SS 316Tl) oder Hastelloy gefertigt werden.

Die Reaktoren werden über eine Heizmanschette beheizt und können wahlweise durch eine Kühlplatte oder eine interne Kühlschleife gekühlt werden. Gerührt wird mit einem Magnetrührkopf, wahlweise mit einem maximalem Drehmoment von 20 Ncm oder 50 Ncm. Die passenden Armaturensätze sind in Edelstahl 1.4571 (SS 316Tl) oder in Hastelloy C4 lieferbar.

Optionen

- Hydrier-/Begasungsmodul

- Flüssig- und/oder Gasprobenentnahme

- Kühlung über Kühlplatte oder Kühlschleife

- Ausführung in Hastelloy

Anschlussmöglichkeiten

- 1 x Tauchrohr für Temperaturfühler

- 1 x Rührer

- 1 x Berstscheibe Metall zur sicheren Begrenzung des Maximaldrucks

- 1 x Druckanzeige

- 1 x Ventil zur Druckentlastung

- 2 x frei verwendbar, z. B. für Gasprobenahmeventil oder Flüssigprobenahme

Hydriermodul

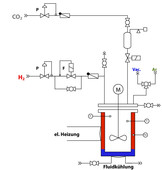

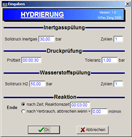

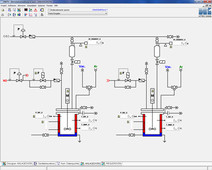

Das Hydriermodul VL-HICLAVE-HYDR ermöglicht die Durchführung des gesamten Hydrierungs-Prozesses inklusive Inertgasspülung und Dichtigkeitsprüfung des Reaktors ohne manuellen Eingriff. Dadurch muss sich in der Zeit, in der der Reaktor unter Druck steht, niemand im gefährdeten Bereich aufhalten. Dazu wird der Reaktor bis zu einem einstellbaren Druck mit Inertgas beaufschlagt und wieder belüftet. Dieser Spülzyklus kann beliebig oft wiederholt werden. Anschließend erfolgt eine Druckprüfung mit Inertgas. Prüfzeit und Toleranz für das Bestehen der Prüfung sind frei wählbar.

Nur wenn der Drucktest bestanden wurde, wird das Reaktionsgas – in diesem Beispiel Wasserstoff – freigegeben, ansonsten wird der Reaktor belüftet. Anschließend wird mit dem Reaktionsgas gespült, der Soll-Druck hergestellt und der Prozess gestartet.

Eine Gasverbrauchsmessung zur Erfassung kinetischer Daten ist integriert. Der Gasverbrauch kann auch als Abbruchkriterium herangezogen werden, das heißt die Reaktion wird abgebrochen, wenn der Verbrauch unter eine vorgegebene Rate abgesunken ist.

Die Anlage wird beobachtet und über eine weitgehend selbsterklärende Bedienoberfläche bedient.

Die Messdaten werden automatisch erfasst und in einem Protokoll aufgezeichnet. Wenn eine Gasverbrauchsmessung durchgeführt wurde, kann auch eine kinetische Auswertung der Verbrauchskurve stattfinden.

| Gestell | Vierkant-Alu-Profil eloxiert, Edelstahl-Plattform für den Reaktor |

|---|---|

| Reaktor | 10…250 ml- Edelstahlreaktor (optional Hastelloy), 300 bar, 300 °C, optional 450 °C, Berstscheibe |

| Rührer | Rührer mit Magnetkupplung, Drehzahl 200…1.500 U/min, Drehmoment max. 20/50 Ncm, inklusive analoger Schnittstelle für die Drehzahlsteuerung (Reaktoren ≥ 50 ml) Oder: Magnetheizrührer mit Heizblock und Magnetrührstab (Reaktoren ≤ 50 ml) |

| Heiz- /Kühlsystem | Heizmanschette/Kühlplatte (alternativ Kühlschleife), Arbeitstemperaturbereich 40…350 °C im Mantel, Heizleistung bis 700 W Alternativ: Magnetheizrührer mit Heizblock |

| Probenahme | Manuell mit Probenahmeventil |

| Begasung | Reaktionsgas druckgeregelt über MFC, inkl. Gasverbrauchsmessung, Bypassventil |

| Inertisierung | Inertgas druckgeregelt, Abgas über Hochdruck-Magnetventil |

| Dosiersystem, gravimetrisch geregelt | GraviDos®-Hochdruckdosiersystem bis 300 bar, alternativ/optional Hochdruckpumpe und Waage |

| Sensorik | Reaktor-Innentemperatur, Manteltemperatur, Reaktor-Innendruck, Drehzahl, ATR-FTIR |

| Automation | Beispiel für zwei Autoklaven: LabManager® 2 mit folgender Ausstattung: 4 Pt100-Temperaturmesseingänge, 4 Analogeingänge (Strom und Spannung), 4 RS-232-Schnittstellen (Rührer, Hydriermodule), 4 GraviDos®-Anschlüsse, 8 Digitalausgänge 2 Sicherheits-Temperaturwächter HiTec Zang ABK, TFT-Monitor, unterbrechungsfreie Stromversorgung und USV-Management-System, LabVision®-Softwarepaket mit Projektmodulbibliothek und EasyBatch™ Dieses Automatisierungssystem kann 2 Reaktoren kontrollieren, der Ausbau auf 4 Reaktoren ist möglich |

| Werkstoffe | Vorwiegend Edelstahl 1.4571, andere Edelstahlsorten, Hastelloy |

| Bestellcode | Beschreibung |

|---|---|

| VL-HICLAVE-SC-n | Gestell für HiClave™-Druckreaktoren, Verrohrung, Verkabelung, Druckaufnehmer |

| VL-HICLAVE-ws-vol | HiClave™-Druckreaktor, Manometer, Pt100-Temperaturfühler, Berstscheibe |

| VL-HICLAVE-HEABAN-vol | Heizmanschette, 230 V AC 500 W, doppelter Temperaturfühler, Temperaturwächter |

| VL-HICLAVE-COOLP | Kühlplatte für Leitungswasser oder Thermostatanschluss, mit Magnetventil 24 V |

| VL-HICLAVE-STIRR-20 | Magnetgekoppelter Überkopfrührer, 20 Ncm |

| VL-HICLAVE-STIRR-50 | Magnetgekoppelter Überkopfrührer, 50 Ncm |

n ( = Anzahl Reaktoren): 1 bis 8

ws ( = Werkstoff): Edelstahl 1.4571 (SS 316Tl): e, Hastelloy C4: h, Sonderwerkstoff: s

vol ( =Arbeitsvolumen): 10, 20, 50, 100, 150, 250 entsprechend 10, 20, 50, 100, 150 oder 250 ml